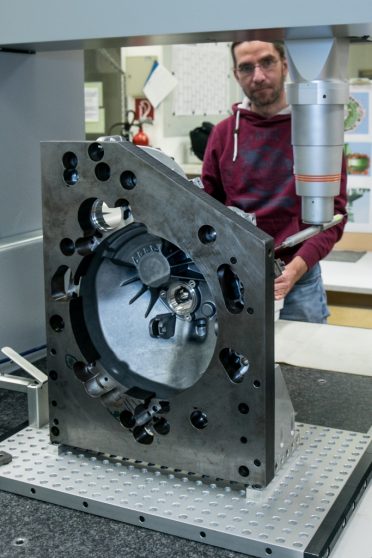

- Aufspannen des Getriebegehäuses auf die Messvorrichtung (Erwin Edelmann).

Im Schnitt wiegt ein Getriebegehäuse rund neun Kilogramm. Aluminium. Das ist ein besonders teurer Werkstoff und wird daher an Börsen gehandelt. Mit Preisen von bis zu rund 1.900 Dollar je Tonne. Gewicht einsparen – selbst um nur etwa 200 Gramm – ist also ein Gebot der Stunde. Das Projekt „Light Weight“ machte es für die F 17-Varianten für Adam und Corsa möglich.

Ein Neubeginn braucht viele Tests

F 17-Launch Manager Stefan Frey blickt zurück: „2013 haben wir schon Getriebe mit extra-leichten Gehäusen nach Bekasi in Indonesien geliefert; nur in geringer Stückzahl. Daraus entstand dann die Idee, ähnliche Getriebe auch für Adam und Corsa anzubieten.“

Als wesentliche Herausforderung hätten sich die langwierigen Tests im Corsa und Adam entpuppt, berichtet Frey weiter. Das habe viel Zeit gekostet. Gleichzeitig mit den Abstimmungsabläufen mit dem Lieferanten. Im Herbst 2016 habe es dann für Wien-Aspern geheißen: Wie schnell kann die Fertigung der neuen, leichten Getriebegehäuse implementiert werden?

„Wir haben alle Anlagen und Montagestationen nochmals durchgecheckt“, erzählt der Launch Manager weiter. „Wir haben zwar schon einmal solche leichten Getriebe gefertigt. Aber in der Zwischenzeit hat es ja manche Änderungen gegeben. Deshalb haben wir dort – wo es Unterschiede gegenüber früher gab – alles von neuem adaptiert.“ Außerdem mussten die Montagestationen auf die neuen Typen umprogrammiert werden.

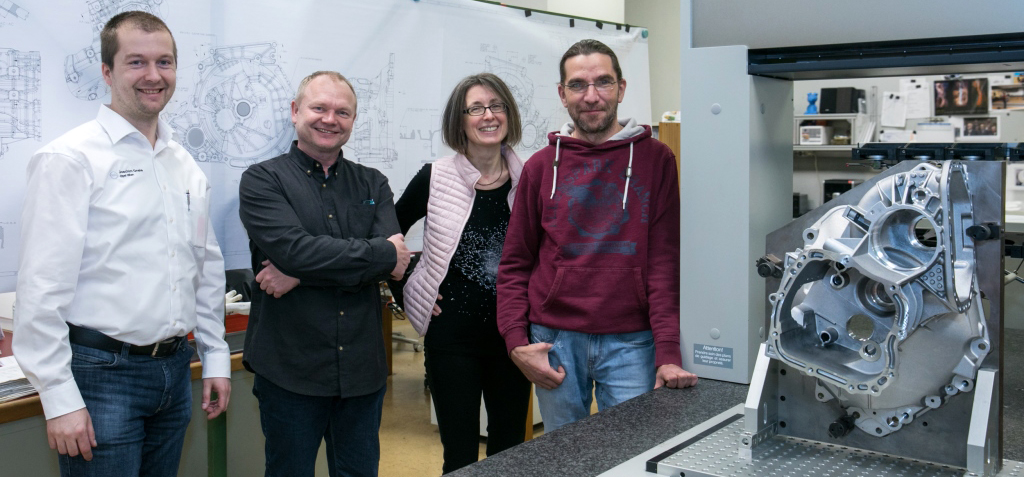

F 17-Launch Manager Stefan Frey mit den Kollegen von Quality Management (v.l.n.r.): Gerald Bamer, Johann Laschet, Christian Dallinger, Stefan Frey.

„Gewicht einsparen – selbst um nur etwa 200 Gramm – ist ein Gebot der Stunde.“

– Stefan Frey, F 17-Launch Manager –

Im Feinmessraum (v.l.n.r.): Joachim Gneis/Leiter Feinmessraum, Erwin Edelmann, Simone Sauter/Leiterin Quality Operations, Günter Lichtl.

Messen der Rohteilgeometrie.

Im Feinmessraum

Oktober 2016 wurden erste „Light Weight“-Getriebe bei einem Re-PPAP (=Production Part Approval Process) gefertigt. Die dabei beobachteten Abweichungen mussten mit dem Lieferanten – der im Hinterland von Neapel gelegenen Druckguss-Firma Sirpress – korrigiert werden. Qualitätsingenieur Christian Dallinger: „Wir haben Salvatore Marchese, das ist unser in Italien zuständiger Mann für Supply Quality, verständigt und mit seiner Hilfe unsere Messberichte und die Messberichte von Sirpress miteinander verglichen. Danach haben wir mit dem Lieferanten einen entsprechenden Reaktionsplan abgearbeitet. Erst dann erfolgte die Freigabe.“

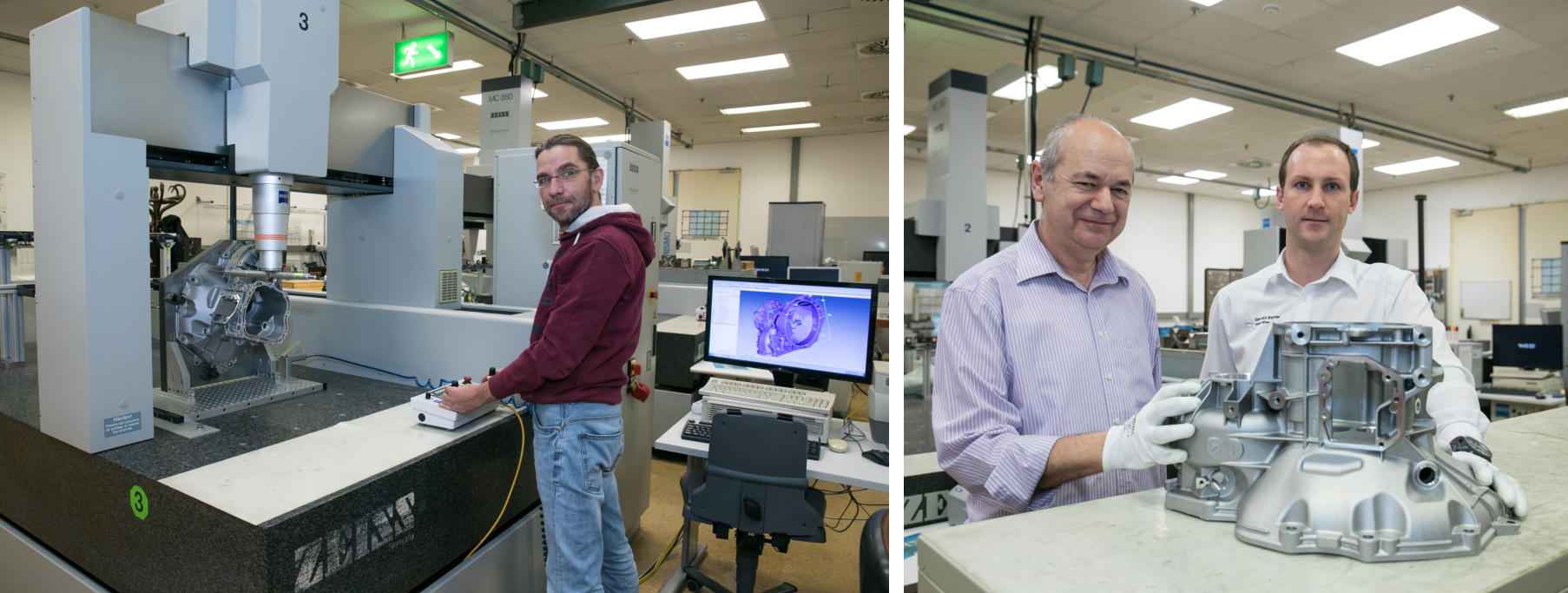

Bei den wiederholten Messungen leisteten die Kollegen vom Feinmessraum wertvolle Unterstützung. Joachim Gneis/Leiter Feinmessraum blickt zurück: „Zuerst mussten wir das Messprogramm aktualisieren, ab September hatten wir mit den vergleichenden Messungen zu den Lieferanten-Messberichten zu tun, und schließlich haben wir das Messprogramm noch einmal verbessert.“ Als Messgerät diente eine 3D-CNC-Koordinaten-Messmaschine (Zeiss UMC850). Auf dieser Anlage wurden die Rohteile des Lieferanten vermessen und die Messdaten mit den Daten des CAD-Modells und der Zeichnungsvorgabe verglichen. Insgesamt etwa fünfmal.

Fertigungsbeginn: 12. Jänner 2017

Die „Nachbesserungen“ kosteten Zeit. Doch zum Fertigungsbeginn am 12. Jänner 2017 stimmten alle in Stefan Freys Kommentar mit ein: „Alles lief ausgezeichnet. Es war ein ruhiger und schmerzloser SOP.“

Zurzeit werden vier F 17-Varianten mit leichteren Getriebegehäusen gefertigt. Sie werden – gemeinsam mit Familie 0-Motoren – ins Adam-Werk Eisenach geliefert. Ab Frühjahr 2017 werden diese Varianten auch in den Corsa eingebaut.

Günter Lichtl misst die Rohteilgeometrie eines Getriebegehäuses, Bild rechts: Johann Laschet (l.) und Gerald Bamer.