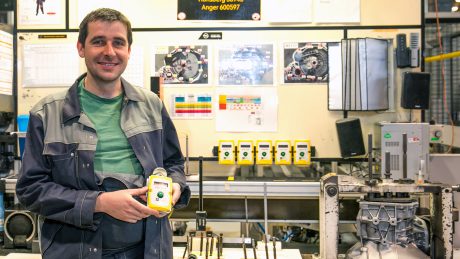

- Roman Achter/Teamsprecher Instandhaltung F 17-Gehäuse/Kleinteile-Fertigung zeichnete verantwortlich für die Montage der Druckknopfmelder in der F 17-Gehäuse/Kleinteile-Fertigung.

Die Druckknopfmelder sind eindeutig gekennzeichnet – Verwechslungen sind also ausgeschlossen.

Die F 17-Fertigung ist im Werk Wien-Aspern der erste Bereich bei der neuen Methode, mit der Räder, Wellen, Gehäuse und andere Teile schnell und effizient abgerufen werden können. Unter dem Motto: Warum umständlich, wenn’s einfach geht? Das EPS = Electronic Pull System macht’s möglich.

Vorher – nachher

Früher musste der/die LinienmitarbeiterIn den Teamsprecher informieren, wenn die für die Fertigung benötigten Teile zur Neige gingen. Dann rief der Teamsprecher den Staplerfahrer an, um ihm Teilenummer und Menge durchzugeben. Der Staplerfahrer musste seine Arbeit unterbrechen (Telefonieren während des Fahrens ist ja nicht erlaubt), um den Anruf entgegen zu nehmen. Und anschließend entscheiden, wann und wie er diese Lieferung in seinen Fahrplan einreihen konnte.

Jetzt – mit EPS – drückt der/die LinienmitarbeiterIn einen Knopf und meldet damit, dass er bestimmte Rohteile braucht. Auf dem Druckknopfmelder, der direkt neben den Rohteilen angebracht ist, gibt es für jedes Teil – zum Beispiel Stirnrad Typ A/B – einen eigenen Knopf. Verwechslungen sind also ausgeschlossen.

Das Projektteam, das die Implementierung des Electronic Pull Systems besorgte (v.l.n.r.): Roman Achter/Teamsprecher Instandhaltung F 17-Gehäuse/Kleinteile-Fertigung, Andreas Kramaric/Fertigungsmitarbeiter F 17-Gehäusefertigung, Christian Wimmer/Projektmanager IT, Erich Mölzer/Koordinator F 17-Montage & -Gehäuse/Kleinteile-Fertigung, Katrin Grandl/Manager Material Handling, Michael Leitgeb/Meister Material Handling, Bernhard Pilz/Meister Instandhaltung F 17-Gehäuse/Kleinteile-Fertigung.

Andreas Kramaric betätigt den Druckknopfmelder und sendet damit eine Anforderung den Staplerfahrer.

Der Staplerfahrer sieht auf seinem Tablet die Anforderungen.

Das Druckknopfsignal landet auf dem Tablet des Staplerfahrers. Mit Angaben zur Teilenummer, zum Lagerort und zum Sammelplatz für das Leergut, zu dem die Verpackungen nach der Anlieferung zu liefern sind. Das System reiht die Informationen automatisch nach Dringlichkeit und Fahrtroute. Summa summarum werden so Telefonate eingespart, unnötige Arbeitsstopps vermieden und ein flüssiges Abarbeiten der logistischen Aufträge ermöglicht. Der Staplerfahrer kann die derart gewonnene Zeit für andere Tätigkeiten nützen.

IT-Hürden

Die Anschaffung des neuen Systems ließ sich zunächst einfach und problemlos an: „Erste Gespräche und die Projekteinreichung fanden im Frühjahr 2016 statt, die Bestellung der Hardware wurde Ende 2016 erledigt und im Mai 2017 wurden die Druckknopfmelder und die Tablets angeliefert und nach und nach implementiert“, berichtet Katrin Grandl/Leiterin Material Handling. Die F 17-Getriebebau-Koordinatoren Erich Mölzer und Bernd Kyncl installierten mit ihren Teams die Druckknopfmelder. Michael Leitgeb/Material Handling nahm sich um die Tests an.

Die Tests zeigten jedoch immer wieder „eingefrorene“ Bildschirme bei den Tablets. „Panasonic (der Tablet-Lieferant) hatte auf eine neue Gerätegeneration umgestellt, die noch nicht getestet und freigegeben war“, beschreibt Projekt-Manager Christian Wimmer, der dieses Projekt von IT-Seite betreute. „Wir mussten also mit Panasonic und Microsoft (dem WLAN-Treiber) eine Erstbemusterung durchführen.“ Das gelang dank der Unterstützung der IT-Kollegen aus den Werken Kaiserslautern/Deutschland, Saragossa/Spanien und Silao/Mexiko sehr bald. So dass sich Christian Wimmer heute freut: „Wir in Aspern haben uns dadurch ein sehr großes Know-how angeeignet, welches wir nun anderen Werken zur Verfügung stellen können.“

Den Schlusspunkt des Projekts bildeten Schulungen; für die Datenbank-User, für die Rohteil-Fahrer, für die MitarbeiterInnen in den Fertigungslinien.

… und weitere Angaben zu den Teilen, die benötigt werden.

Stand März 2018