„Diese Investitionen haben direkten Einfluss auf die Arbeit der Kollegen in den Fertigungswerken. Denn Ziel ist es, ergonomisch schwierige Arbeitsschritte zu reduzieren.“

– Rudi Spiess –

Executive Direktor Fertigungsplanung

„Bitte draußen bleiben!“ heißt es beim Prototypenbau (PPO) normalerweise. An 365 Tagen im Jahr. Ohne Ausnahme. Denn in dem Bereich werden auf dem Gelände des Internationalen Entwicklungszentrums (ITEZ) die künftigen Opel-Modelle nach ihrer Entwicklungsphase erstmalig mittels Hardware real aufgebaut.

Es gibt einzelne Gewerke wie Rohbau, Montagelinie, Produktionssteuerung, Materialbeschaffung, Qualitätsmaßnahmen und den Modellbau. Alle Arbeitsschritte eben, die später in den Fertigungswerken anfallen. Denn vor der eigentlichen Serienfertigung werden hier a) die einzelnen Bauteile validiert, b) die späteren Werksprozesse simuliert und optimiert, c) mögliche Probleme herausgearbeitet und abgestellt sowie d) die Mitarbeiter qualifiziert.

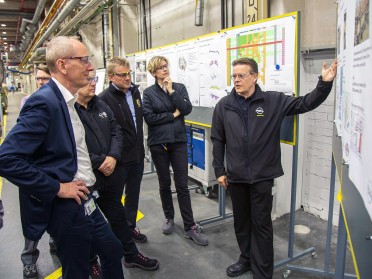

Gruppenbild mit dem Chef: Die Mitarbeiter der Komponentenfertigung des Rohbaus im I13 zusammen mit Dr. Karl-Thomas Neumann, dem Rohbauleiter PPO Ralf Wolk und Rudi Spiess, Executive Direktor Fertigungsplanung.

Nur selten erhält man einen Einblick in die Arbeit der 500 Mitarbeiter in dem abgeschirmten Bereich, der zur Fertigung, genauer zur Fertigungsplanung gehört. Vergangene Woche gab es eine solche Möglichkeit: Opel-Chef Dr. Karl-Thomas Neumann besuchte die Kollegen, um die neuen automatisierten Schweißzellen im Karosserie-Prototypenbau persönlich in Betrieb zu nehmen.

TEIL DER QUALITÄTSOFFENSIVE

Die beiden Hightech-Apparaturen setzen Schweißpunkte bei Unterzusammenbauten – und sind Teil der Opel-Qualitätsoffensive. Denn um die Abläufe und Prozesse der späteren Fertigung noch exakter zu simulieren, hat PPO gleich mehrere Projekte angestoßen. So sind nicht nur die beiden neuen Schweißzellen eingezogen, auch eine neue Laserschweiß-/lötzelle oder beispielsweise eine automatische Ausschweißstation folgen noch dieses Jahr.

Die neuen Schweißzellen sorgen dafür, dass die Fertigung der Komponenten im Rohbau noch stärker den Arbeitsprozessen in den Fertigungswerken gleicht.

Ein ganzes Paket: Ralf Wolk, PPO Rohbauleiter, erläutert die diversen Innovationen, die die Flexibilität und Kapazität im PPO Rohbau erhöhen werden.

Gute Gründe dafür gibt es viele. Denn nur wenn die späteren Serienprozesse bestmöglich simuliert werden, können mögliche spätere Probleme von vornherein abgestellt werden. „Die neuen Anlagen erhöhen die Flexibilität und Kapazität im kompletten PPO Rohbau”, erläutert Ralf Wolk, PPO Rohbauleiter. Und es sind Innovationen, von denen alle Kollegen bei der späteren Serienfertigung profitieren sollen. Denn: „Ein Hauptaugenmerk liegt darauf, Arbeitsschritte, die ergonomisch schwierig sind, zu reduzieren.”

Im Fachgespräch: Karl-Thomas Neumann mit PPO Qualitätsleiterin Juliane Müller und PPO Direktor Ziemowit Zakrzewski.

Stand Mai 2016