- Das F 17-Shifter-Projektteam (v.l.n.r.): Paul Werner, Ewald Fleischmann, Wolfgang Sokoll, Martin Falb, Erich Mölzer, Werner Soukup, Michael Hanke, Alexander Lazic, Stefan Frey, Benjamin Bichler, Konrad Pliesching, Andreas Tomasitz, Mario Malkowsky.

Launch Manager Stefan Frey erinnert sich an den Anfang: „Im April 2014 wurde das Projekt nach ersten positiven Tests der Entwicklung genehmigt. Die Idee dahinter war, die bisher zugekauften Schaltdome – in Englisch Shifter – durch bei uns im Werk Aspern gefertigte zu ersetzen; und zwar so, dass die Schaltdome weniger kosten als bisher.“

Jetzt – nach dem Fertigungsbeginn am 2. Oktober 2015 – ist klar:

Das Projekt F 17-Shifter ist ein Musterbeispiel für erfolgreiche Kostenreduktion.

Seit dem Fertigungsbeginn Anfang Oktober werden vier Schaltdome pro Minute gefertigt.

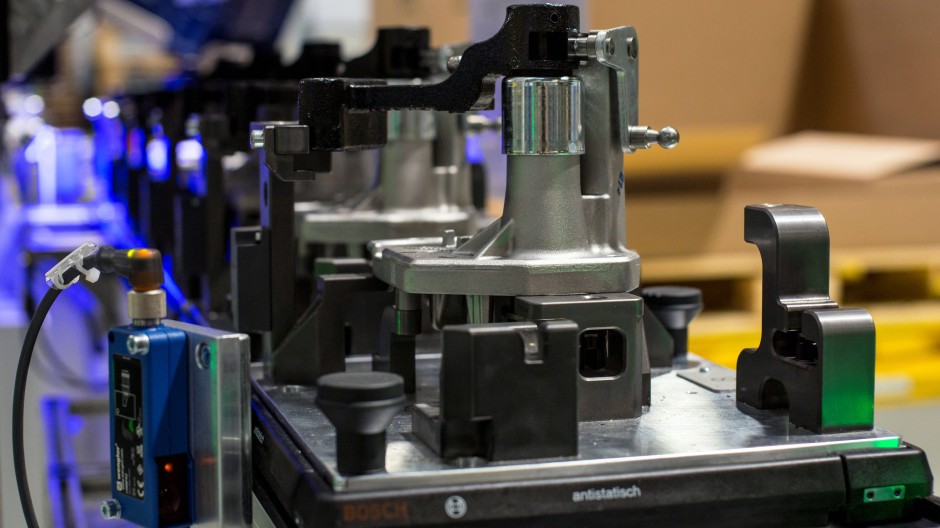

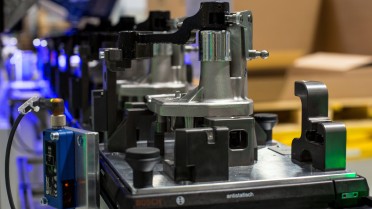

Werkstückträger mit fertigem Schaltdom.

Sao Gaetano – Rüsselsheim – Aspern

Zum Gelingen des Projekts trugen Opel/GM-Bereiche in Brasilien, Deutschland und Österreich bei; nämlich zunächst die Produktdesigner in Sao Gaetano und das Programm-Management und die zentrale Planung in Rüsselsheim. Die neuen Schaltdome funktionieren 1:1 wie die bisher zugekauften, sind aber dennoch günstiger zu produzieren. Dank ausgeklügeltem Know-how der Designer. Zum Beispiel ersetzen jetzt Sicherungsstifte die Schweißverbindungen. Und ein bisher aus Blech gefertigtes Einzelteil wird jetzt aus Guß hergestellt, welches im Opel-Werk Kaiserslautern bearbeitet wird.

Eine wichtige Rolle spielte darüber hinaus der Einkauf, der geeignete Lieferanten für die 23 Einzelteile und drei Zusammenbauten des neu designten Schaltdoms aufspürte.

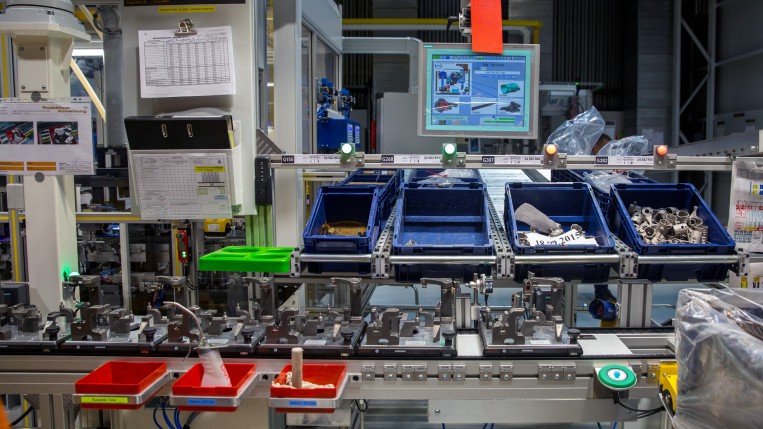

Morgenrunde in der F 17-Shifter-Linie.

Gesucht: das perfekte Layout

Zu guter Letzt war das Werk Aspern gefordert, seinen Beitrag zu leisten, damit der neue F 17-Shifter kostengünstiger produziert werden konnte. „Es ging darum, mit minimalstem Budget eine Montagelinie zu errichten“, bringt es Stefan Frey auf den Punkt. „Wir haben das geschafft, indem wir die neue Montagelinie – extrem schlank natürlich – neben die MTA-Linie platziert haben. Das war nur möglich dank der Unterstützung der Logistiker. Denn vorher wurden dort die Rohteile der Getriebegehäuse gelagert.“ Als neuer Lagerplatz der Gehäuse-Rohteile wurde die Verladebucht daneben bestimmt.

Was den Platz neben der MTA-Linie so ideal machte: Die Montagelinie, auf der die F 17-Getriebe zusammengebaut werden, ist nur wenige Schritte entfernt – das ist gut für die Logistik. Außerdem waren kaum Adaptierungen dieses Lagerplatzes nötig. „Global Facilities konnte mit geringen Bodensanierungen und einer neuartigen LED-Deckenbeleuchtung eine geeignete Fläche schaffen“, wirft Frey ein.

Hier werden Lager und Dichtring eingepresst.

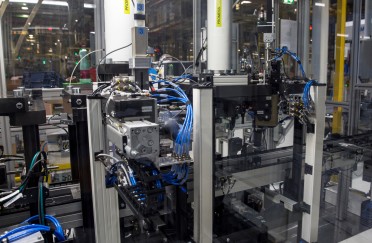

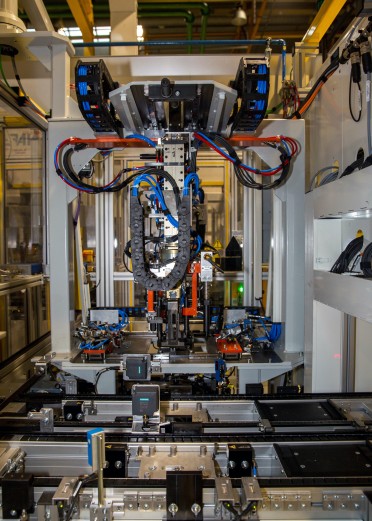

F 17-Shifter-Montagelinie OP 200 und Beladesystem.

Hier startet der Aufbau des Schaltdoms (erste Teile Welle, Zwischenhebel und Gehäuse).

Ausgereifte Automatisierung & Logistik

Zehn Stationen zählt die neue F 17-Shifter-Montagelinie. Vier davon sind Automatik-Stationen, die vor allem Fügearbeiten erledigen. Zum Beispiel das Aufprägen der Seriennummern, das Einpressen der Linearlager oder das Aufstecken des Dichtrings. So wird es möglich, dass nur sieben MitarbeiterInnen (inklusive Linienlogistiker) die gesamte Montagelinie in Gang halten. Die ersten beiden Stationen dienen der Montage der Start-Stop-Funktion.

Die eigentliche F 17-Montagelinie wurde mit geringen Adaptionen für die neuen Schaltdome fit gemacht: An Station 34, wo die Schaltdome aufgesetzt werden, wurden zusätzliche Anstellplätze geschaffen und an der nachfolgenden Station 46 die Schrauboperationen geringfügig verändert.

Beim Aufbau und bei der Inbetriebnahme der Montagelinie war die lokale Planung unter Leitung von Christian Bartonek federführend. Der erfahrene Instandhaltungsmeister Kurt Weiss erdachte Lösungen, wenn es – trotz ausgeklügelter Planung – Probleme an den Montagestationen gab.

Paul Werner setzt erste Teile auf.

Alexander Lazic mit einem Werkstückträger am Weg zur Reparaturstation.

Konrad Pliesching kontrolliert einen fertigen Schaltdom.

The box in the box

Das Tüpfelchen auf dem „i“, das die Asperner mit ihrem Know-how in Sachen Übersee-Versand beisteuerten, war die geeignete Verpackung: Zuerst kommen je sechs Schaltdome in eine kleine Schachtel – in der Größe etwa einem Weinflaschen-Karton vergleichbar. 25 solche Kartons werden in einen weiteren Karton verpackt und für den Überseetransport rundherum mit weiteren Kartons ummantelt. 72 derartige Verpackungen füllen einen Container. Je Container stehen 10.800 Schaltdome bereit für die Schifffahrt nach Brasilien.

Ab Ende November 2015 werden die neuen Schaltdome nach Brasilien geliefert; in vier Varianten ohne Start-Stop-Funktion. Sie werden in São José dos Campos in F 17-Getriebe sowie in Sechs-Gang-Getriebe der F 17-Familie (die in Brasilien gefertigt werden) eingebaut. In Wien-Aspern kommen beim Einbau in die F 17-Getriebe Varianten mit und ohne Start-Stop-Funktion zum Einsatz.

Reparaturstation.

Schaltdome vor dem Schaltprüfstand.

Qualität hat auf jeden Fall Vorrang

Im Rückblick auf das Projekt sagt der Launch Manager: „Das Layout und der Zeitdruck waren wirklich eine Herausforderung. Nur dank der guten Zusammenarbeit zwischen der Entwicklung, der zentralen Planung – insbesondere Thomas Feldenz und Michael Ape – und unserem Werk konnten wir die besonderen Qualitätsanforderungen erfüllen.“

Seit dem Fertigungsbeginn Anfang Oktober werden vier Schaltdome pro Minute gefertigt; in derzeit einer Schicht. 80 Prozent sind für Brasilien bestimmt, 20 Prozent werden in Wien-Aspern in Getriebe eingebaut.

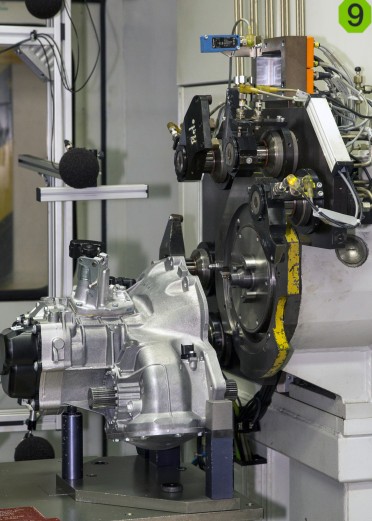

Schaltprüfstand.

F 17-Getriebe mit neuem Schaltdom am Plato-Prüfstand.

Stand November 2015