Stillstand gibt es hier nicht. In der Fertig- und Endmontage in Rüsselsheim ist Veränderung Alltag. Anlagen werden umgebaut, Bereiche verlagert, neue Technologien halten Einzug – Kamerasysteme, mehr Fertigungstiefe, autark fahrende Trolleys. Mittendrin arbeitet das siebenköpfige Anlagen-Team für Produktionstechnik. Es kennt nahezu jede Anlage und jede Schnittstelle – und sorgt dafür, dass sie den modernsten Anforderungen genügen.

„Wir sind auch ein Bindeglied zwischen Technik und Praxis“, sagt Hans-Jürgen Walther, Equipment Manager und Leiter des Teams. Der 58-Jährige führt eine Mannschaft, in der vier Generationen Seite an Seite arbeiten – und voneinander lernen. „Wenn Unterschiede wertgeschätzt werden“, sagt Walther, „erwächst daraus eine extra Portion Schlagkraft.“ Die Erfahrenen verstehen alte Steuerungen ebenso wie neue Systeme, denken lösungsorientiert und behalten den Überblick. Die Jüngeren bringen frischen Blick, Technologiebegeisterung und Ideen zu Automatisierung, Datenanalyse und KI.

„Ich bringe neue Ideen ein, aber ohne die Erfahrung der Kollegen wäre manches nur Theorie.“

– Jakob Palm (23), Spezialist für Kamerasysteme und Energieoptimierung –

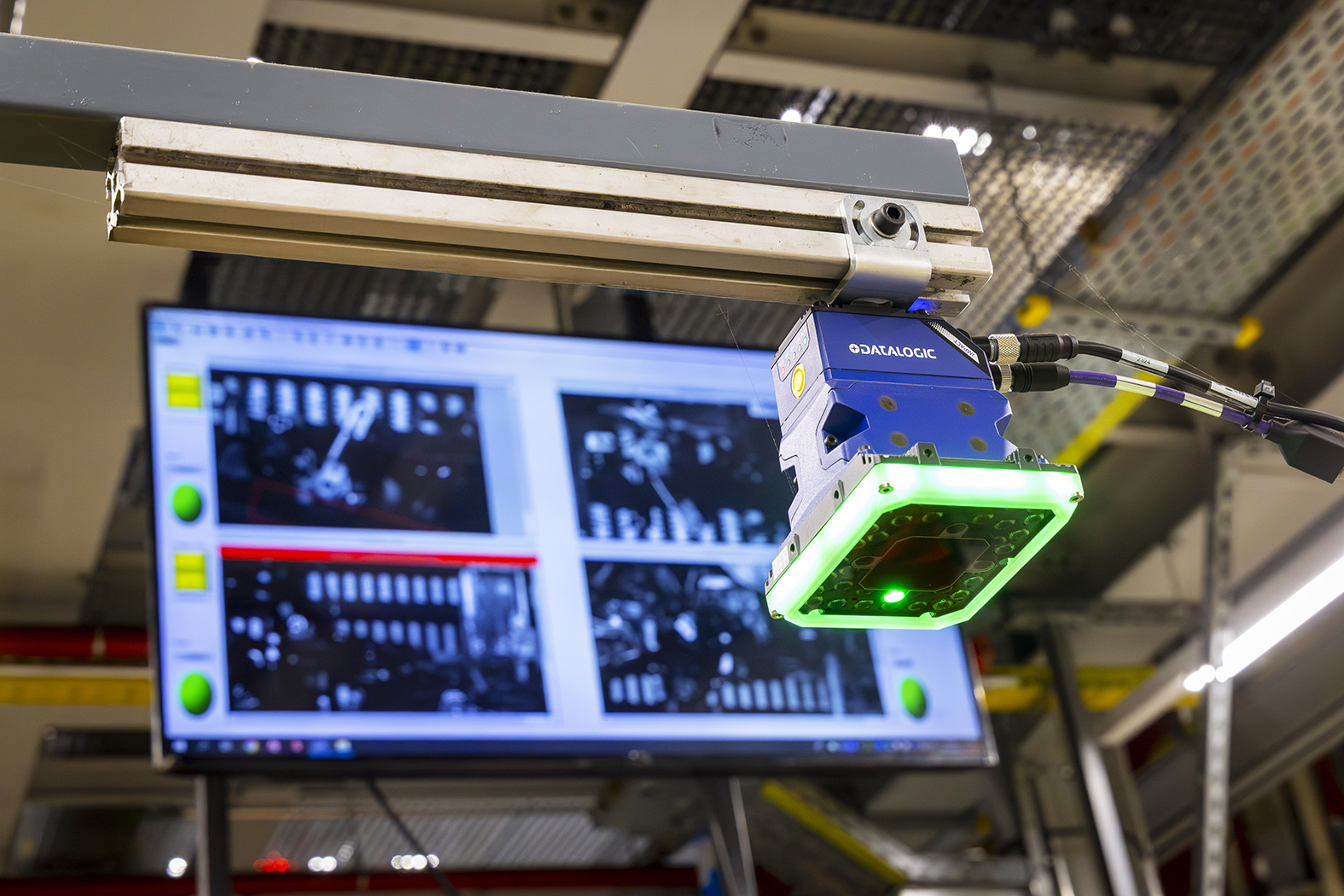

An einer Montagestation des Unterbaus arbeitet ein neues Kamerasystem. Es überwacht Schraubverbindungen am Band. Jakob Palm, 23, hat den Einbau verantwortet. Er ist seit eineinhalb Jahren im Team, zuständig für Energiemanagement und Kamerasysteme. „Ich bringe neue Ideen ein, aber ohne die Erfahrung der Kollegen wäre manches nur Theorie“, sagt er. „Sie wissen, was in der Praxis funktioniert – und was nicht.“ Er blickt zu Mathias Fenzl, 55, seit 39 Jahren im Unternehmen. „Viele Anlagen und Schnittstellen im Werk sind über Jahrzehnte gewachsen. Wenn man nicht weiß, wie sie entstanden sind, wird’s schwierig“, sagt Fenzl. Gemeinsam haben sie die Kameraanlage implementiert.

Auch beim Abriss einer stillgelegten Hohlraumkonservierungsanlage – 80 Meter lang, 15 breit, 7 hoch – konnte Palm auf das Wissen seines Kollegen zählen. „Mathias weiß, welche Besonderheiten zu beachten sind.“ Umgekehrt schätzt Fenzl den Tatendrang des Jüngeren: „Er bringt Dinge ins Rollen. Auch wenn nicht immer alles sofort klappt – davon lebt das Team.“ Mentoring-Programme werden standortweit zwar angeboten, aber in diesem Team gar nicht benötigt. Das Prinzip wird schlicht gelebt

„Wenn Unterschiede wertgeschätzt werden, erwächst daraus eine extra Portion Schlagkraft.“

– Hans-Jürgen Walther, Equipment Manager –

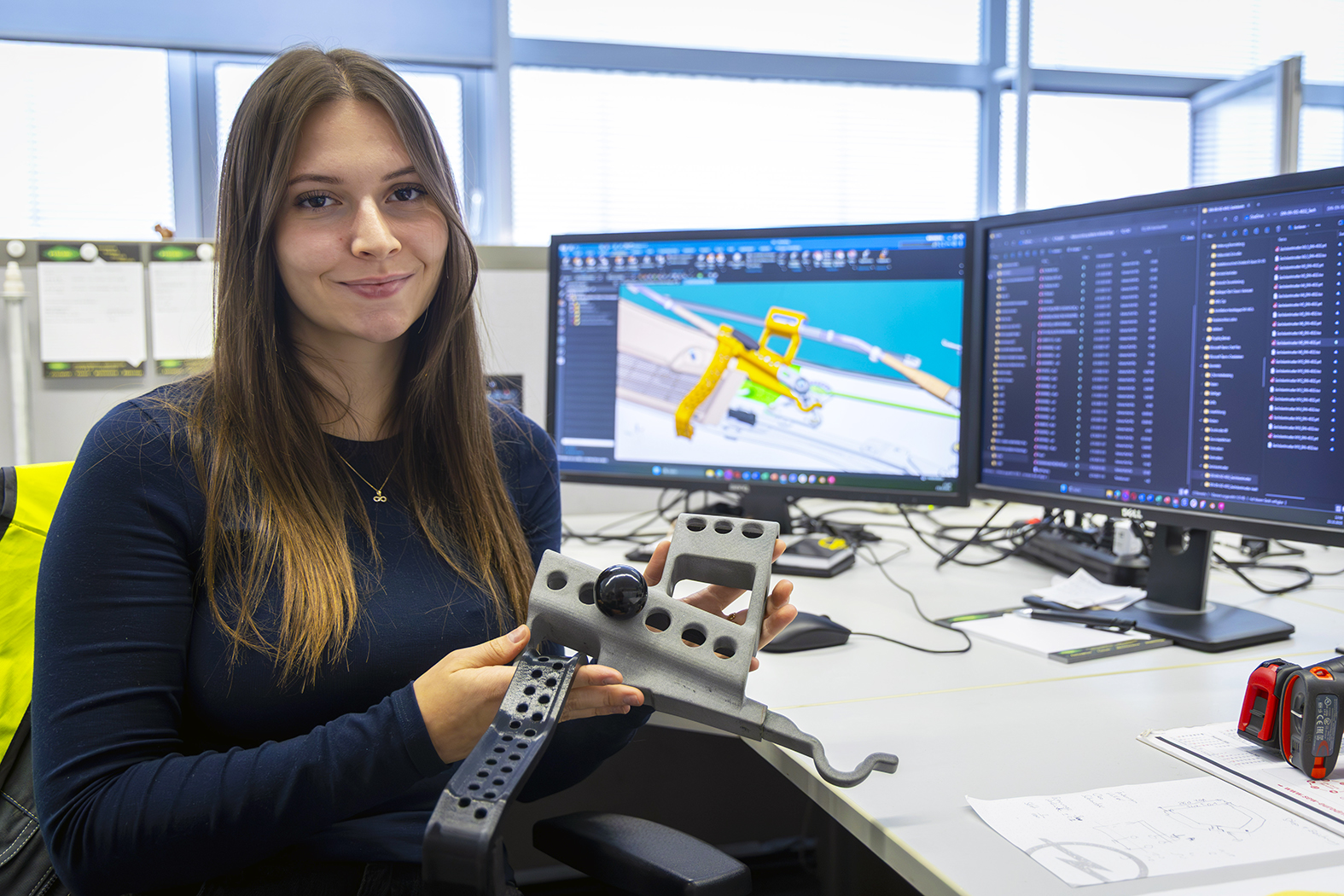

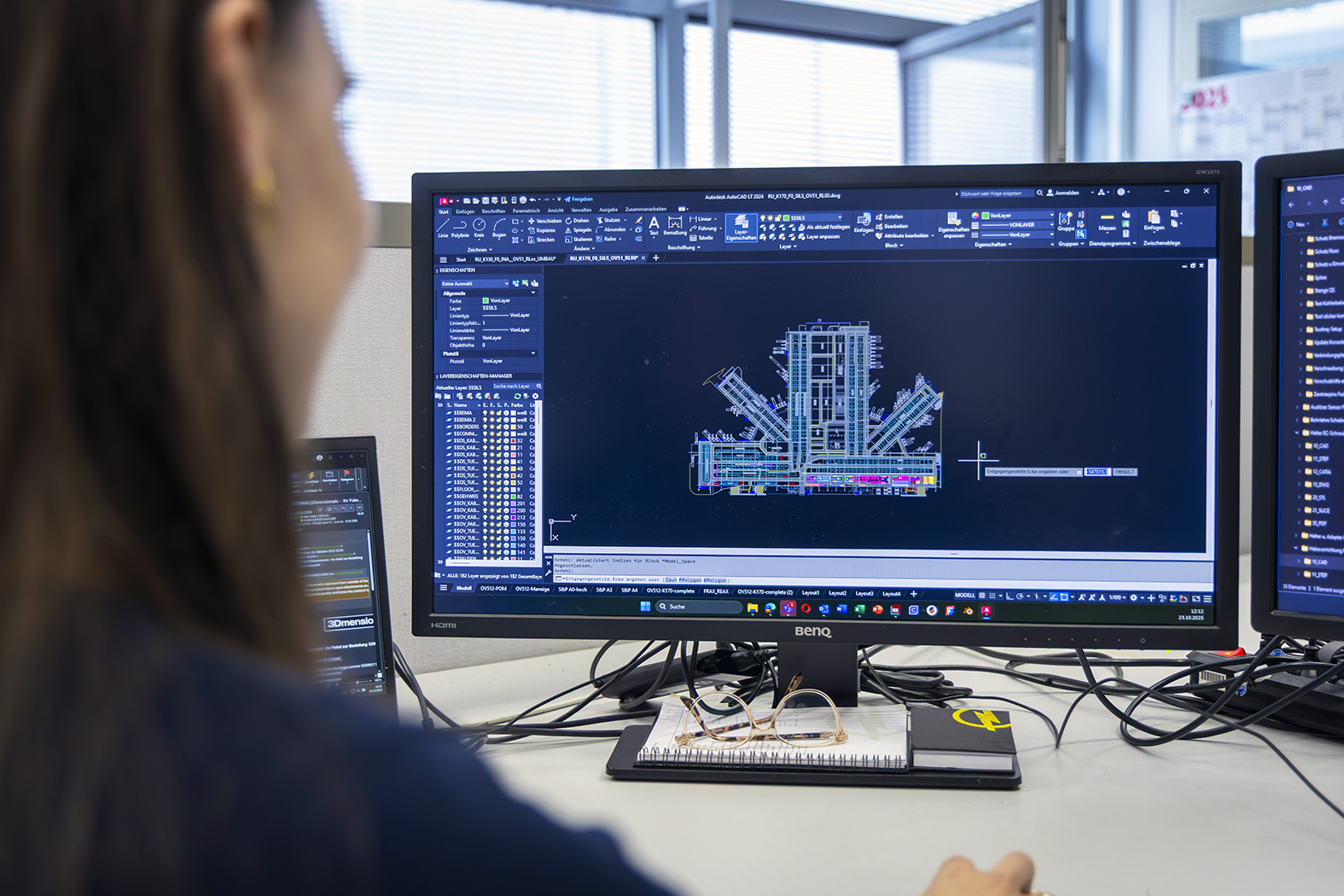

Mia Öffler, 20 Jahre alt, ist die Jüngste im Team. Sie bringt ganz neue Fähigkeiten ein. Als gelernte Produktdesignerin beherrscht sie 3D-Druck und arbeitet mit Konstruktionsprogrammen. Ihre digitalen Werkslayouts sind gefragt, wenn Anlagen umziehen oder neue Stationen entstehen. Außerdem fertigt sie mit dem 3D-Drucker Hilfswerkzeuge – etwa Lehren für den Scheibenwischereinbau. „Ich kann Ideen eigenverantwortlich umsetzen“, sagt sie. „und bekomme sofort Feedback, ob es sich in der Praxis bewährt.“ Für sie ist das gelebtes Lernen: Hightech und Handwerk, Bildschirm und Werkhalle.

„Ich kann Ideen eigenverantwortlich umsetzen – und bekomme sofort Feedback, ob es sich in der Praxis bewährt.“

– Mia Öffler (20), Design Engineer –

Überhaupt sind die Teammitglieder überall dort zu finden, wo Innovationen Einzug in die Fertigung halten. Jeder hat sein Spezialgebiet. Rene Dressler, 30, verantwortet die Anlagen des Battery Shops, in dem seit 2022 die Batterien etwa für den Opel Astra Electric auf der Linie montiert werden. Matthias Wink, 43, ist Herr über die Füllanlagen, in denen heute neben Getriebeöl auch Kühlflüssigkeiten für Hochvoltbatterien und Inverter zirkulieren. Johann Schreder, 34, wiederum orchestriert die automatisierte Anlage für den Scheibeneinbau: fünf Roboter, die Front- und Heckscheiben ins Fahrzeug setzen – inklusive Klebeprozess.

Immer wieder zeigt sich, dass langjähriges Know-how unverzichtbar ist. „Ich profitiere immens von Hans-Jürgens Erfahrungen – er hat den Battery Shop mit aufgebaut“, betont Rene Dressler, der seit einem Jahr im Team ist. Matthias Wink ist auch derjenige im Team, der die Erstellung der CE-Erklärungen bis zur Unterschriftsreife vorantreibt – die Bescheinigung, dass Umbauten sicher und normgerecht sind. Seine anfängliche Skepsis darüber, dass junge Kolleginnen und Kollegen bei Problemen zuerst die KI befragen, legt er langsam ab. Wink schmunzelt: „Manchmal kommen da erstaunlich gute Ideen raus.“

„Hier zu arbeiten ist kein Schreibtisch-Engineering – wir sind vor Ort, messen, testen, schrauben, programmieren.“

– Johann Schreder (34), Trim-Spezialist für Klebetechnik –

Was alle eint, ist die Faszination für die Automobilfertigung. „Hier zu arbeiten“, sagt Johann Schreder, „ist kein Schreibtisch-Engineering – wir sind vor Ort, messen, testen, schrauben und programmieren.“ Besonders intensiv wird es, wenn andere Urlaub machen: in den Werksferien, wenn die Bänder stillstehen. Dann läuft das Team auf Hochtouren – präzise, konzentriert, eingespielt wie ein Uhrwerk. „Es ist mehr wie eine Familie“, sagt Hans-Jürgen Walther. Eine Familie, in der jede Generation ihre eigene Rolle spielt: die einen mit jahrzehntelanger Erfahrung, die anderen mit digitalen Ideen und frischem Blick. Was sie verbindet, ist der Stolz auf das, was sie gemeinsam erschaffen – Anlagen, die zuverlässig laufen, und Prozesse, die Zukunft ermöglichen.

November 2025