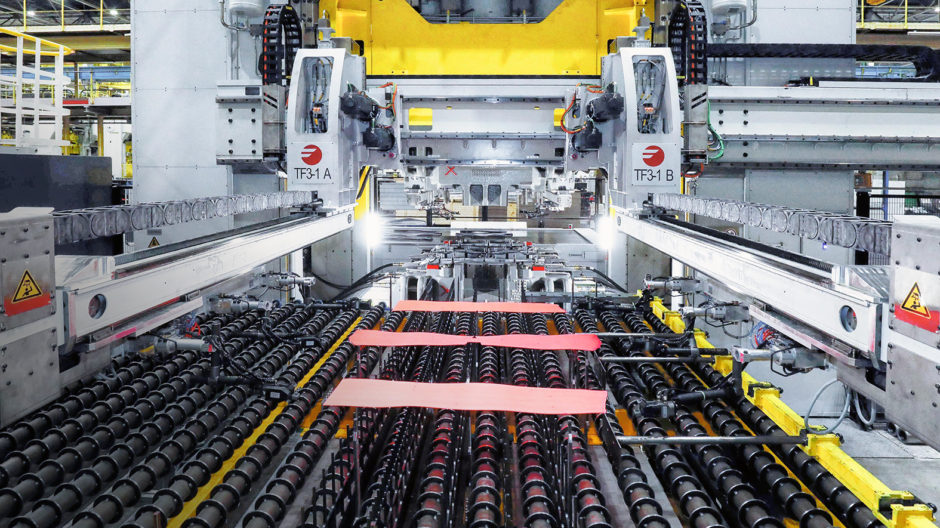

Zwei Jahre noch, dann feiert das Presswerk in der Opel-Pfalz seinen 50. Geburtstag. Entsprechend viel Knowhow und Erfahrung versammeln sich täglich unter dem Dach der Fertigungshalle K19. „Alles Routine“ war das Presswerk für die Mitarbeiter allerdings selten, dazu schreiten die technischen An- und Herausforderungen der Branche zu rasant voran. Wo im vergangenen Jahr um diese Zeit noch die Pressenstraße 2 stand, ist jetzt ein neuer 80 Tonnen schwerer Pressentisch in Betrieb. Ebenso ein Ofen, 40 Meter lang. „Erstmals in unserer Geschichte setzen wir auf Warmumformung“, wie Andreas Möbus betont, Betriebs- und zuständiger Projektleiter. Bislang wurden nach diesem Verfahren gefertigte Teile bei Opel ausschließlich von externen Zulieferern eingekauft.

Weich geformt bei 930 Grad –

und abgekühlt härter als jeder andere Stahl

80

Tonnen schwer

ist der Pressentisch

Wobei „warm“ definitiv untertrieben ist. Ein Blechteil wird im Ofen auf bis zu 930 Grad Celsius hochgeheizt – und ist dann entsprechend weich. In Sekundenschnelle wird es in die gewünschte Form gepresst und gekühlt. Dafür sind unterhalb der Oberfläche des Werkzeugs Kanäle eingelassen, durch die mit hohem Druck Wasser gepumpt wird. Die warm umgeformten Teile weisen trotz einer geringen Dicke eine Festigkeit auf, die sich mit kaltumgeformten Stählen nicht erzielen lässt. Daher ist es kein Wunder, dass „Warmumformstähle“ aktuell die am stärksten wachsende Werkstoffgruppe in der Automobilindustrie darstellen.

Denn sie helfen einerseits Gewicht einzusparen und so den Verbrauch und damit die CO2-Emissionen der Fahrzeuge zu verringern. Andererseits können sie dank ihrer Stabilität den Fahrzeuginsassen höchstmöglichen Schutz gewährleisten.

Ideal für Crash-relevante Teile

Daher wird insbesondere bei den Teilen der Rohkarosserie auf Warmumformstähle gesetzt, die für die Crash-Sicherheit des Fahrzeugs relevant sind: Querverstrebungen in Fahrer- und Beifahrertür, Verstärkungen in der A-Säule, im Dachhimmel und am Heck. Im neuen Mokka sind es insgesamt acht Teile, die aus höchstfestem Stahl aus Kaiserslautern geformt sind. „Darüber hinaus versorgen wir noch einige Modelle verschiedener Konzernmarken mehr“, so Möbus.

8

höchstfeste Blechteile des neuen Mokka werden in Lautern geformt

Die neuen Anlagen, zu denen auch ein 25 Meter hoher Kamin gehört, waren während des vergangenen Jahres aufgebaut worden. Gleichzeitig wurde auch das Team vor Ort mit dem neuen Verfahren vertraut. „Die Presse ist speziell, aber ihre Handhabung zu lernen, fiel uns nicht so schwer“, erzählt der Projektleiter, der selbst schon 26 Jahre in Opel-Diensten steht. Da hat er, wie seine Kollegen, schon einige Pressentypen kennengelernt. „Wirklich neu für uns war der Ofen“, so der 51-Jährige weiter.

Auch zwei Laser-Zellen feierten in der Pfalz Premiere. In ihnen werden nach der Warmumformung Konturschnitte vorgenommen. Zudem erlauben sie es, Rechts- und Linksteile, die zusammen auf einer Platine geformt wurden, anschließend per Laserschnitt zu trennen.

Thierry Vingtans:

„Ein Vertrauensbeweis für die Mannschaft“

Offiziell in Betrieb genommen wurde die neue Anlage Mitte Januar. Zu diesem Anlass begrüßte Lauterns Werksleiter Thierry Vingtans Opel-Personalchef Ralph Wangemann und Opel-Geschäftsführer Michael Lohscheller im K19. „Diese Investition in innovative Technologie zeigt uns erneut, dass wir neue Projekte an unsere Standorte holen können, wenn wir gute Arbeit leisten und dafür kämpfen“, erklärte Michael Lohscheller. „Und sie bestätigt, dass unser Werk weiterhin eine wichtige Bedeutung im Fertigungsverbund des Unternehmens hat“, ergänzte Thierry Vingtans. „Sie ist ein Vertrauensbeweis für die Mannschaft hier in der Pfalz.“

Januar 2021