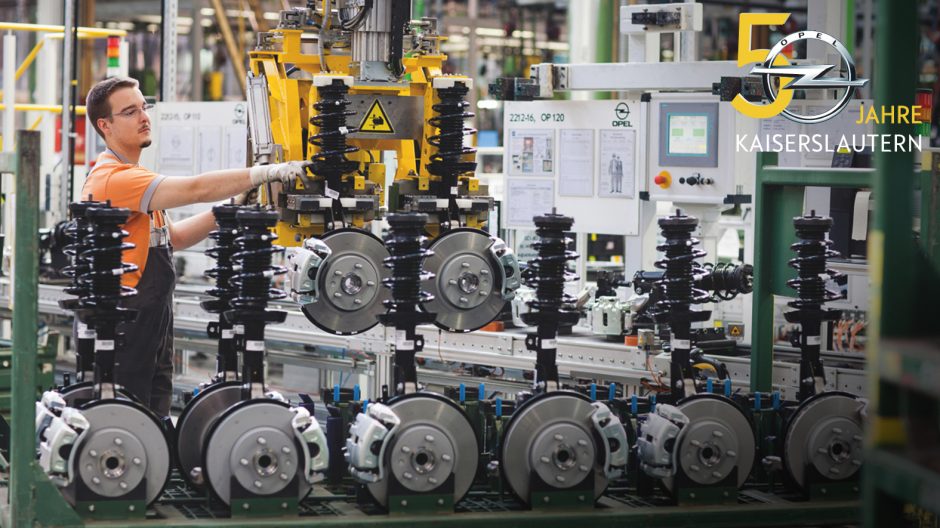

- Jeder Handgriff sitzt: Lukas Jung-Dietherich bei der Federbein-Montage.

Teil 8: NEUE WEGE

Ein gleichförmiger, wummernder Geräuschteppich erfüllt die Halle und lässt die Luft vibrieren: Im Kompressorraum des K3 residiert die komplette Energieversorgung des Standorts Kaiserslautern. Doch wer wie Max Rübel noch den Lärmpegel der 1980er Jahre gewohnt ist, empfindet die gegenwärtige Geräuschkulisse als geradezu wohltuend. „Wenn der noch laufen würde, wäre es wesentlich lauter“, deutet der 60-Jährige auf eine etwas museal anmutende Anlage zwischen den aktiven Verdichtern, die allesamt schallschützend verschalt und technisch auf dem neuesten Stand sind. „Der“, das ist ein XXL- Druckluftkompressor. Der Verdichter kann 24.000 Kubikmeter Druckluft pro Stunde produzieren. „1966 hat er den Standort ganz allein versorgt“, erinnert sich Rübel, der in der Opel-Pfalz für Energie- und Umweltmanagement sowie Prozesswartung verantwortlich zeichnet. Damit ist die Maschine, die sich ausschließlich manuell bedienen lässt, die dienstälteste technische Anlage in Kaiserslautern, seit 50 Jahren im Einsatz.

Drei Facility Manager und ein alter Bekannter (v.l.): Max Rübel (Leiter Energie- und Umweltmanagement, Prozesswartung), Karl Asel (Leiter Bauabteilung) und Jürgen Ziehmer (Leiter Energieversogung) besuchen den Druckluftkompressor, der 1966 das Werk allein versorgte – und heute eine „stille Reserve“ bildet.

„Zum alten Eisen“ gehört der Verdichter aus den Anfangszeiten noch nicht: Bis 2011 wurde der rüstige Druckluftkompressor in „Spitzenlastzeiten“ zugeschaltet. Auch heute noch brächte er seine Leistung, so sie gefordert wäre – daher darf er guten Gewissens zur „stillen Reserve“ gerechnet werden. Und er ist ein Beleg dafür, dass selbst das betagteste Stück Technik mitgeholfen hat, den Standort durch die bewegtesten Jahre seiner Geschichte zu führen. Die politischen und wirtschaftlichen Umwälzungen seit Beginn des 21. Jahrhundert haben auf dem Automobilmarkt tiefe Einschnitte hinterlassen, und auch für den Opel-Standort in der Pfalz musste intensiv nach einer zukunftsfähigen Lösung gesucht werden.

MOTOREN FÜR MILLIONEN: EIN KOMMEN UND GEHEN

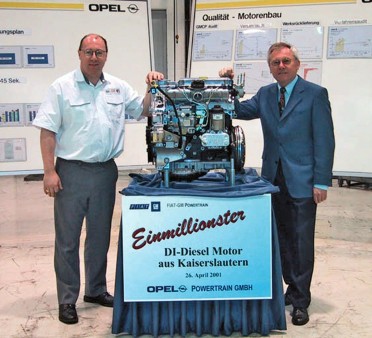

1999 ist die „Familie II“-Motorenfertigung ausgelaufen. Über 5,6 Millionen Einheiten haben die Pfälzer in fast 20 Jahren produziert. Dem Nachfolgemodell, einem Leichtmetallmotor, ist eine nicht annähernd so lange Lebensdauer beschieden. Vom DI Diesel dagegen, der fast in der kompletten Opel-Fahrzeugpalette zum Einsatz kommt, wird im Jahr 2001 bereits das einmillionste Exemplar produziert. Mitte des Jahrzehnts beginnen die Lauterer seinen Nachfolger in der Pfalz zu installieren, und das bei noch laufender Produktion – was vor allem eine gewaltige organisatorische Herausforderung darstellt. Die Einzelteile für den noch laufenden DI Diesel werden bevorratet, so dass die Linien, auf denen die neuen Komponenten entstehen sollen, anschließend umgebaut werden können, während im K1 eine neue Montagelinie errichtet wird.

Der DI Diesel wird Millionär: August Trenkle (r.), ab 2001 Powertrain-Direktor in Kaiserslautern, und Fertigungsleiter Martin Cray präsentieren das Jubiläumsaggregat.

Der „B-Diesel“, ein 1,9-Liter-Aggregat, ist ebenfalls in nahezu allen Carlines gefragt. Die Pfälzer stecken so tief im Alltagsgeschäft, dass sie die Produktion ihres 750.000. Exemplars beinahe verpassen. Abschnittsleiter Bernd Lösch merkt es gerade rechtzeitig genug, dass der Jubilar noch fotografiert werden kann. 2013 wird auch der B-Diesel „Millionär“.

2014 integrieren die Lauterer zusätzlich einen neuen Zwei-Liter-Diesel-Motor, der diesmal sogar in die bestehende, laufende Linie integriert wird, die in in diesem Zug lediglich um rund 100 Meter verlängert werden muss – eine weitere Meisterleistung der Anlagenplaner.

2013 erreicht auch die „B-Diesel“-Produktion die Millionengrenze – und die Mannschaft streift sich fürs Jubiläumsfoto schwarze Opel-Shirts übers lichtgraue Outfit.

IKEA SCHAFFT BASIS FÜR NEUE STRUKTUREN

In der Zwischenzeit sind für den Standort die Weichen in die Zukunft gestellt worden. Der schwedische Möbelriese Ikea hat den Opel-Kreisel in unmittelbarer Nähe der Bundesautobahn A6 als idealen Standort für eine weitere deutsche Niederlassung identifiziert. Im August 2012 werden Ikea und Opel handelseinig, im Juli 2013 die Kaufverträge unterschrieben. Das Verwaltungsgebäude K2 und der Parkplatz vor dem Hauptportal wechseln zum Möbelkonzern. Jetzt heißt es: Auf weniger Raum noch produktiver, noch effizienter werden.

Roboter arbeiten einander zu: Eine Kunst, die Lauterns ME-Spezialisten besonders gut beherrschen.

Logistik ist nicht alles, aber ohne Logistik ist alles nichts: Seitentüren warten auf ihren Abtransport.

Das wiederum macht eine komplette Neugestaltung der örtlichen Infrastruktur notwendig. „Auf dem Papier mag es vielleicht so aussehen, als ob Ikea uns lediglich 135.000 unseres 1,5 Millionen Quadratmeter umfassenden Areals abgekauft hat“, erklärt Jürgen Ziehmer, Leiter der Energie- und Medienversorgung. „Faktisch aber war das K2 das erste Gebäude, das am Standort errichtet wurde, und aus ihm war sozusagen alles herausgewachsen: Telekommunikation, Informationstechnologie, Elektrizität. Deren Kabel und Verteilstationen mussten allesamt neu verlegt werden.“ In den folgenden Jahren sind daher die Facility Management-Bereiche voll gefordert – und arbeiten intensiv und eng verzahnt bei der Modernisierung zusammen.

Der Opel-Standort Kaiserslautern in seinen heutigen Abmessungen.

Flexible Schweißzellenfertigung: Eine Pfälzer Spezialität, die mit jedem neuen Auftrag verfeinert wird.

NEUE WEGE SCHAFFEN MEHR SICHERHEIT

Unter dem Waldstück vor dem K2 und dem großen Parkplatz verlaufen Abwasserkanäle, die sich nach all den Jahren nicht mehr einwandfrei lokalisieren lassen. Um sie wiederzufinden, sind die Facility Manager zeitweise mit Wünschelruten unterwegs. Anschließend entsteht ein neuer 220 Meter langer Kanal unter dem Ikea-Gelände, der von nun an die Entwässerung des Opel-Standorts regelt. Stromleitungen sowie die Versorgung der Sprinkleranlagen verlaufen parallel.

Lkws pendeln jetzt über ein neues Portal im Nordwesten ein. Der Weg ins Werk führt über eine ebenfalls neu angelegte Straße, die es ermöglicht, die Fertigungshallen K30, K20 und K1 von Westen anzufahren. Dadurch ist der externe vom internen Werksverkehr weitgehend getrennt, was die Sicherheit erhöht. Das ehemalige „Portal 3“ vor dem Verwaltungsgebäude K32 ist nun „Nummer 1“ als Haupt- und Besucherportal.

Für die am Standort ansässige GKN Automotive International wird ein neuer Bürocontainer errichtet. Die britische Industriegruppe hat bereits 1999 Gelenkwellenfertigung und Härterei von Opel übernommen – inklusive der damals rund 570 Mitarbeiter.

Und wieder gilt: Alles vollzieht sich, ohne dass die laufende Produktion beeinträchtigt wird. Denn die läuft nicht nur in den Motorenschmieden weiter.

Die Zukunft kann kommen: Rund 2.300 Beschäftigte am Standort tragen heute Opel-Logos auf ihrer Arbeitskleidung.

MIT DEM NEUEN ASTRA KOMMEN NEUE IDEEN

Seit 2008 produzieren die Pfälzer Komponenten für den Insignia. Fortan fertigen sie Aluminiumhauben, Vorderrahmen, Vorderradträger und Hinterachsen für das neue Opel-Flaggschiff. 2010 ist das Presswerk ein weiteres Mal modernisiert worden.

Die Aufträge für den neuen Astra, der seit 2015 über die Straßen rollt, geben den Pfälzern reichlich Gelegenheit, weitere neuen Ideen zur Steigerung von Produktivität und Effizienz zu entwickeln – nicht ohne bereits umgesetzte Innovationen weiter zu verfeinern. Beispielsweise ihr Konzept der „flexiblen Schweißzellen“, die beliebig miteinander verkettet und vergleichsweise leichthändig an neue Einsatzorte verschoben werden können: Fürs Astra-Projekt ordnen die Lauterer im K30 Schweißzellen und Buckelschweißanlagen zu eigenständig arbeitenden „Inseln“ an, was den Materialfluss optimiert und die Arbeitssicherheit erhöht.

2014: Betriebsratsvorsitzender Lothar Sorger, Werksdirektorin Elvira Toelkes, die rheinpfälzische Wirtschaftsministerin Eveline Lemke, Opel-Chef Karl-Thomas Neumann, Ministerpräsidentin Malu Dreyer und Oberbürgermeister Dr. Klaus Weichel (v.l.n.r.) präsentieren den neuen „Large Diesel Engine“ aus der Pfalz.

Standortwechsel: Rollen machen selbst tonnenschweren Anlagen Beine.

DIE „DRITTE SÄULE“ STEHT FEST WIE EH UND JE

Die Zukunft kann also kommen. Die „dritte Säule der Stadt“, die Lauterns ehemaliger Oberbürgermeister Gerhard Piontek einst in dem Opel-Standort gesehen hat, steht wieder so fest wie eh und je. Und ist für die Region unverzichtbar, wenn es um berufliche Qualifikation geht. Im Ausbildungszentrum werden längst nicht mehr nur Opel- und GKN-Azubis auf ihr Arbeitsleben vorbereitet, auch andere westpfälzische Unternehmen wie Pfeiffer, Korning, General Dynamics, Wolf, Wipotec und Alpla lassen ihren Nachwuchs bei Opel ausbilden.

Zur großen Opel-Produktoffensive wird die Pfalz unter anderem auch einen neuen Motor beisteuern – der abermals wieder installiert wird, ohne dass die laufende Zwei-Liter-Diesel-Produktion ins Stocken gerät. Materialflüsse werden weiter optimiert, die Wege verkürzt. Eine zentrale Rolle nimmt dabei die Halle K70 ein, die einst einem Zulieferer am Standort als Warenverteilzentrum diente und sich sowohl gut an die Motorenschmiede als auch ans Presswerk anbinden lässt.

Wer weiß, vielleicht muss auch der betagte Druckluftkompressor im K3 eines Tages noch mal ran. „Als ich 1980 hier anfing, haben sich die älteren Kollegen über die vielen Veränderungen gewundert, die sich hier ständig vollzogen – dabei war der Standort damals gerade mal 14 Jahre alt“, erinnert sich Max Rübel. „Aber sie sagten auch: Gerade weil sich immer was bewegt, wird es auch immer weitergehen. Damals konnte ich mit solchen Sprüchen noch nichts anfangen. Heute schon.“

„Ich glaub, Ihnen brennt der Kittel“

von Martin Uhl

Martin Uhl, Instandhalter im Presswerk, erinnerte sich 2002 in der Mitarbeiterzeitung „KL aktuell“ an diese Episode aus seiner Zeit in der Berufsausbildung.

Zum Ausbildungsprogramm des Werkzeugmachers zählte in den Achtziger Jahren noch ein Schmiedekurs. Der bedeutete für uns eine willkommene Abwechslung vom vielen Feilen, das damals unseren Alltag prägte, und alle waren eifrig und mit viel Spaß bei der Sache. Nach jeder Schmiedeübung wurde ein Stück glühendes Eisen am Amboss „abgeschrotet“, also abgetrennt. Schlug man dabei zu fest zu, flog schon mal ein heißes Stück Eisen weg.

Das war eigentlich nicht weiter schlimm. Wäre nicht einmal just in dem Moment, als ich abschrotete, der künftige Ausbilder der Werkzeugmacher an mir vorbeigelaufen. Eine glühende Metallspitze landete direkt in der Tasche seines damals noch grünen Meisterkittels. Ich sah sofort, was los war, er aber merkte nichts. Zunächst.

„Ich glaub, Ihnen brennt der Kittel“, versuchte ich ihn zu warnen. Doch er schaute mich nur verwundert an. Bis es aus

seiner Tasche zu qualmen begann. Ich rief ihm den Satz noch einmal zu – und er begriff. Endlich.

Anschließend führte er einen wahren Rumpelstilzchen-Tanz auf, um die glühende Eisenspitze loszuwerden. Glücklicher Weise wurden weder er noch sonst jemand verletzt. Der Schmiedemeister, der ebenfalls Zeuge des Vorfalls gewesen war, zog ihn jedoch noch lange damit auf, sein Tänzchen sei einfach zu schön gewesen… Und der Anblick seines Notizbuchs, das dabei leicht verkohlt wurde, erinnerte ihn permanent daran.

Unter diesen Umständen waren meine ersten Wochen in der Werkzeugmacher-Ausbildung natürlich nicht einfach. Ich fühlte mich gewissermaßen „unter ständiger Beobachtung“, und zwar einer besonders kritischen. Nach und nach verrauchte der Zorn meines Ausbilders jedoch, und unser Verhältnis blieb bis zu seinem Ruhestand recht gut. Auf jeden Fall hat er mir – wie uns allen – ordentlich was beigebracht.